ЛГМ или литье по газифицируемым моделям – один из методов литья, при котором модель и литниковая система выполняется из легкоплавкого материала – пенопласта. Пенопластовая модель помещается в бункер с чистым сухим формовочным песком. После этого в песке создается вакуум на уровне 50кПа. Песок становится плотным и прочным. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Этот метод литья получает все большее распространение благодаря высокому качеству фасонных отливок, экономичности, экологичности и высокой культуре производства. Область применения - отливки массой 1…2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40…1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и т.д. Кроме того огромным плюсом является отсутствие традиционных форм и стержней также отсутствие формовочных и стержневых смесей, 95-97 % формовочного песка может быть использовано повторно.

Пенопластовые модели для литья по методу ЛГМ можно получить следующими способами:

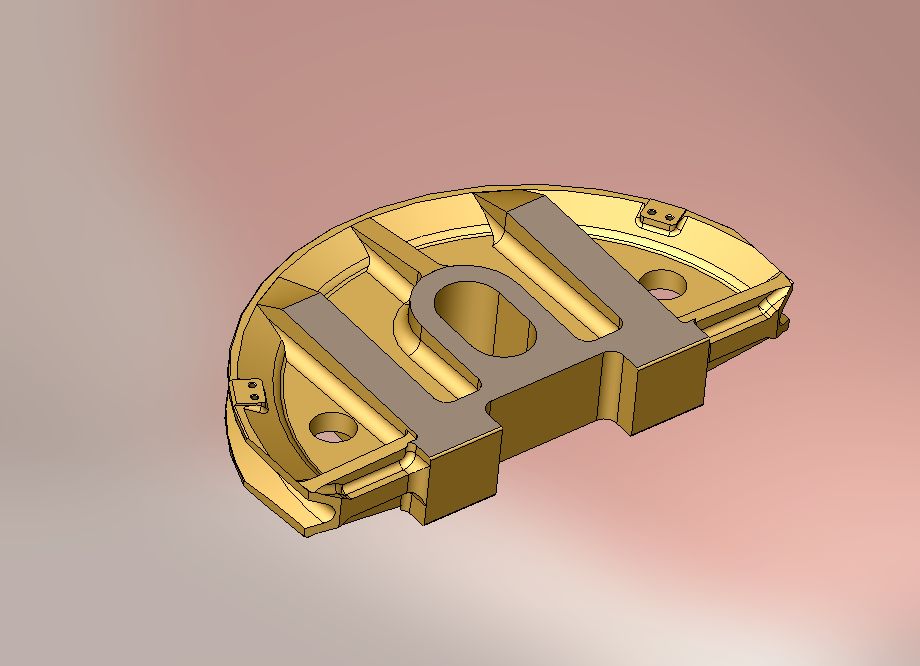

При изготовлении моделей с помощью станков с ЧПУ нашего производства для фигурной резки пенопласта, трехмерную модель сложной детали разбивается на простые элементы, которые вырезаются на станке. Затем, склеив их, можно получить модели больших габаритов с достаточно сложной формой (корпуса крупногабаритных двигателей, насосов, редукторов, станины). Таким образом, получают модели для литья в мелкосерийном и единичном литьевом производстве, когда изготовление литейной формы другим способом экономически не выгодно. По этой технологии расплавленный металл заливается прямо в модель, и испаряя замещает ее в формовочной смеси.