Система управления ESC2.0 представляет собой компактное устройство, располагаемое в руках оператора станка или закрепляемое в специальной «лапе» на станке, и предназначается как для автономного управления станком так и для управления станком в паре Компьютер - Микроконтроллер. Корпус системы выполнен из нержавеющей стали методом лазерной резки, покрашен порошковыми красками с последующим спеканием. Система ориентирована на управление драйверами шаговых двигателей, работающих по принципу «направление, шаг». Может поддерживать различные величины дробления шага и обеспечивает максимальную частоту выдачи импульсов до 50кГц.

Идеи, заложенные в систему второго поколения:

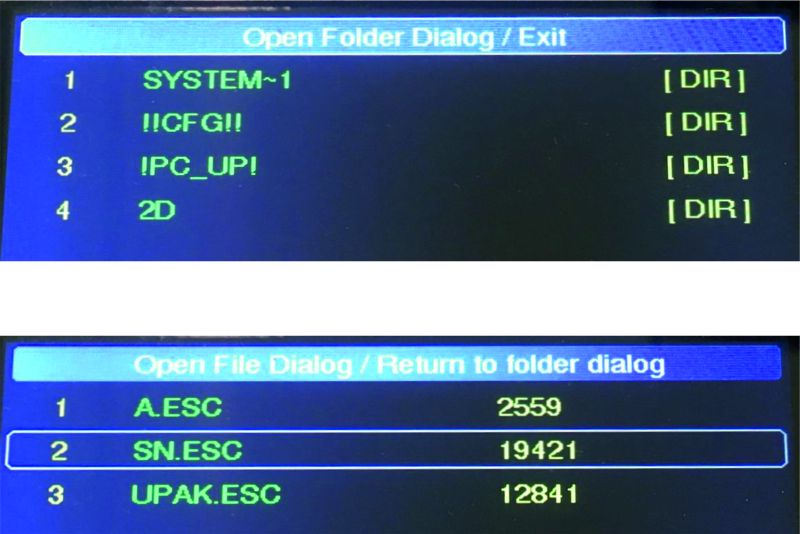

- Автономность. Как и в первом поколении, система самодостаточна и работает без компьютера. Файлы управляющих программ (УП) переносятся как и прежде на карте памяти, но в этой системе была добавлена поддержка всех актуальных на данный момент видов карт, различной скорости, емкости и файловых систем FAT16, FAT32.

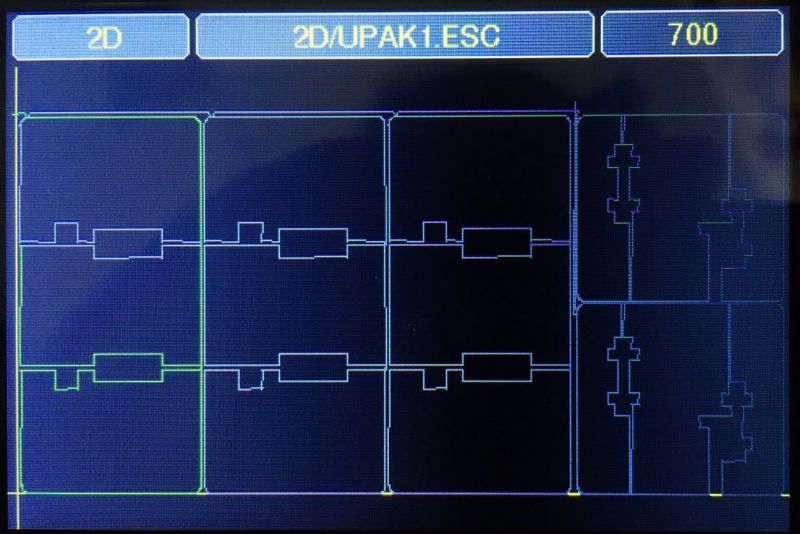

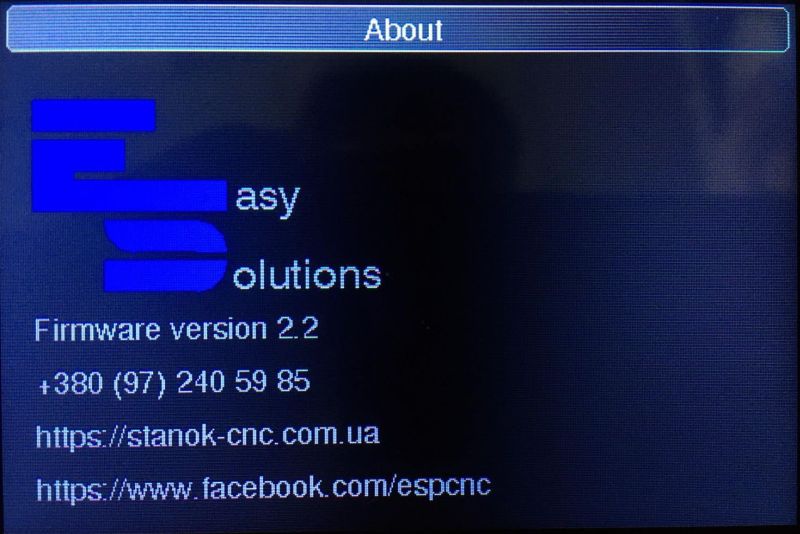

- Интерфейс с оператором. В новой системе управления используется TFT LCD на 3.5 дюйма вместо монохромного 20-ти символьного 4-х строчного LCD. Такая диагональ хоть и не большая, но позволяет разместить необходимую информацию, сравнительно не дорога, и уменьшает риск повреждения по сравнению с большими диагоналями. Позволяет выводить графическую информацию чем мы и воспользовались для вывода внешнего вида траектории инструмента. Вместо кнопочной клавиатуры, вся навигация по функциям системы выполняется джойстиком, имеющим четыре наклонных положения и одно нажатие. Кроме того джойстик удобен для режима непрерывного позиционирования.

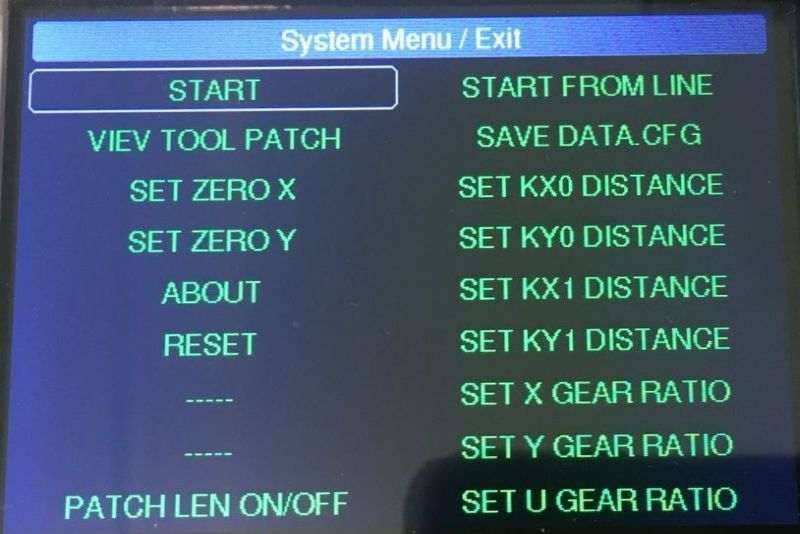

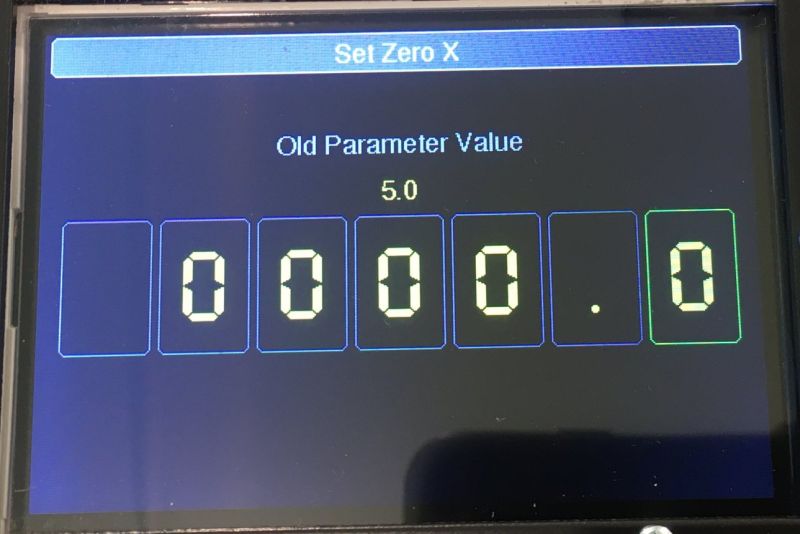

- Функциональность. В новой системе управления был использован микроконтроллер с большим объемом внутренней памяти, что позволило увеличить наполненность системы новыми функциями, такими как: 1)возможность использовать на дисковом пространстве карты памяти папок одного уровня вложенности, 2)отсутствие ограничения на количество файлов УП, 3)добавка трех новых режимов позиционирования, одного непрерывного (пока наклонен джойстик) по XY и двух пошаговых по X0Y0 и по X1Y1, 4)добавка возможности сохранять в файл конфигурации координаты нуля детали и координаты текущего положения струны, 5)добавка возможности начинать отработку файла УП с заданного кадра. В комплексе с предыдущим пунктом, это позволяет остановить в любой точке программу, выключить станок, и на следующий день продолжить отработку с места останова, 6)добавлена возможность графического просмотра траектории инструмента, а так же при анализе УП просчитываются габариты и длина контура резки.

- 4D. В новой системе добавлена 4-х координатная интерполяция для режима IND. Теперь в одном кадре УП могут быть заданы 4 координаты и они будут отработаны как линейное перемещение. В комплексе с предлагаемой технологией 4-х координатной резки в Rhino3D это позволяет выполнять резку сложных контуров.

- Постпроцессор. Выполнен переход на отображение координат в УП не в импульсах а в миллиметрах. Это позволяет использовать один постпроцессор для всех станков (будет полезно тем у кого более чем один наш станок), и делает постпроцессор независимым от калибровки станка.

- Файл конфигурации. Теперь он сделан открытым и для его редактирования не нужна утилита к станку, редактирование выполняется в любом текстовом редакторе. Кроме того в файл конфигурации вынесены наборы скоростей и шагов, которые в последствии выводятся в меню системы управления. Это удобно т.к. можно самостоятельно ввести наиболее удобные значения.

- Ускоренные перемещения. Добавлен анализ ускоренных перемещений, и теперь если они предусмотрены при подготовке УП в ArtCAM, они будут выполнены на максимальной скорости, прописанной в системе управления.

- Подключение к компьютеру. Подключение к компьютеру реализовано не стандартно. Обычно в паре Компьютер - Микроконтроллер (PC-MC) ведущим устройством является PC. Он выполняет анализ УП, визуализацию процесса работы и выдает команды высокого уровня на MC и принимает от него различные реакции. А MC уже работая с точными промежутками времени и на высоких частотах взаимодействует с электроникой привода. И весь этот трафик протекает через USB соединение. Нам не нравится этот вариант, т.к. по нашему мнению USB соединение, у которого нет фиксации штекеров в гнездах, не способно обеспечить бесперебойный многочасовой интенсивный трафик. Поэтому был реализован подход, базирующийся на таких положениях:

1). Ведущим устройством во всех вариантах работы в паре (PC-MC) - является система управления.

2). На этапе подготовки к резке она «позволяет» компьютеру передавать ей файлы УП, файл конфигурации, давать команды на позиционирование и управление нагревом струны.

3). В процессе работы по программе, система управления читает файл УП с карты памяти, переданный ранее с компьютера. И шлет команды на компьютер которые позволяют визуализировать процесс работы. То есть USB соединение не нагружено интенсивным трафиком и не влияет на надежность работы станка, т.к. служит только для индикации. И даже если по каким-либо причинам по соединению будет сбой, нарушится индикация, но не работа станка по УП.

Таким образом мы попытались совместить надежность автономной системы и удобство взаимодействия двухуровневой системы.

Преимущества в сравнении с компьютерным управлением

- Простой "жесткий" алгоритм управления;

- Высокая степень дробления шага (1/128 и более), что влияет на дискретность работы привода, его точность, плавность работы, отсутствие вибраций;

- Мобильный пульт позволяет управлять резом в непосредственной близости от струны;

- Компактность;

- Отсутствие операционной системы и всех связанных с ней проблем.

Недостатки в сравнении с компьютерным управлением

- Необходимость переноса файлов на карте SD.

Специфика автономной микроконтроллерной системы управления

- Независимость станка от компьютера, операционной системы, установленных, программ, вирусов, аппаратной конфигурации и т.д.

- Возможность работы системы с дроблением шага до 1/256 шага, что запредельно для одноуровневой компьютерной системы управления.

- Повышенная надежность и устойчивость к сбоям. Может работать без сбоев в 2 смены.

- Обслуживание одним компьютерам нескольких станков.

- Система управления разработана нашими специалистами, собрана на профессиональной печатной плате, в корпусе из нержавеющей стали, покрытой порошковой покраской. При сборке особое внимание уделяется качеству монтажа и пайки, а также функциональной и эстетической стороне.

- Количество управляемых координат -5шт.

- Количество обслуживаемых концевых выключателей – 5шт.

- Устройство ввода внешней информации - карта памяти SD отформатированная в файловую систему FAT16, FAT32.

- Устройство ввода внутренней информации - джойстик, который служит для управления станком в реальном режиме времени, задания всех необходимых для работы станка параметров.

- Устройство индикации технологических параметров – TFT монитор с диагональю 3,5 дюйма и разрешением 480х320 точек.

- Количество автоматических режимов работы – 5шт.

- Разъем для связи с блоком управления станка - DB25.

- Разъем для связи с компьютером - USB.

- Вес 0,5кг.