Если мы нагреем проволоку из тугоплавкого сплава, например, никель-хром-нержавеющая сталь до определенной температуры, и прикоснемся ней к пенопласту, мы обнаружим, что

пенопласт под воздействием тепла от нагретой проволоки начинает плавиться, причем, чем сильнее нагрета проволока, тем сильнее оплавление, и чем более плотный пенопласт,

тем меньше оплавление.

На этом явлении построена технология резки вспененных материалов нагретой проволокой. На практике в качестве режущей проволоки используется

никель-хромовая нить диаметром 0,15-0,5мм., натянутая до определенной степени (поэтому будем называть ее струной), чтобы не было провисания и искажения прямолинейности

и нагреваемая электрическим током. При этом струна (обычно в горизонтальном положении) позиционируется механизмом станка под управлением системы числового программного

управления (ЧПУ) относительно заготовки. При резке пенопласта струной, она создает вокруг себя тепловой поток, который, плавит материал, создавая рез определенной ширины, зависящий:

1. От диаметра струны.

2. От степени нагрева струны.

3. От скорости движения струны.

4. От плотности пенопласта.

Основное требование к режущей струне:

Материал струны должен быть тугоплавким (способным нагреваться до высоких температур не теряя своей механической прочности).

Должна быть правильно подобрана степень нагрева струны (оптимальной степенью нагрева считается такая, при которой струна с легкостью плавит пенопласт,

при окончании резки очищает себя, испаряя капли расплавленного пенопласта, но при этом всем не достигается такой уровень нагрева, при котором струна теряет свою механическую прочность).

Должна быть правильно подобрана степень натяжения струны (оптимальной степенью натяжения при данном нагреве считается такая, при которой струна до нагрева и после нагрева

(во время нагрева она растягивается) имеет одну и ту же длину). То есть струна не должна растягиваться от резки к резке.

Основные требования к пенопласту:

Пенопласт должен быть «вылежанным». По технологии пенопласт после спекания должен лежать в проветриваемом помещении около 25-ти дней. За это время из

пенопласта должна испариться остаточная влага и нормализоваться внутренние напряжения.

Пенопласт должен быть «чистым». Для фигурной резки пенопласт не должен содержать зерна вторичной переработки. Сырье должно быть свежим и качественным.

Плотность пенопласта должна отвечать требуемой задаче. Хотелось бы иметь максимально твердые детали, но нужно помнить, что чем тверже материал, тем медленнее он режется.

Рекомендации по подбору режимов работы станка

К режимам работы станка можно отнести два параметра: нагрев струны и скорость движения струны по траектории УП. Рассмотрим как правильно необходимо их подбирать.

Нагрев струны.

Тоесть это температура до которой нагрета струна. Температура нагрева струны определяется электрическим током, который проходит через нее, а ток в свою очередь

определяется напряжением, которое прилагается к концам струны. Ручкой регулятора на блоке управления мы выставляем именно напряжение на струне, а оно уже формирует ток, который нагревает

струну. Напряжение зависит от многих факторов:

- материал струны

- диаметр струны

- длина струны

- интенсивность отвода тепла (температура в помещении и плотность материала который режем)

Как правильно подобрать напряжение?

Рассмотрим процессы происходящие при нагреве струны:

1. При включении нагрева струны, к ее концам подается напряжение.

2. Под действием напряжения в струне возникает электрический ток.

3. Как любой материал струна имеет коэфициент температурного расширения и при нагреве длина струны увеличится в зависимости от ее материала длины и диаметра от пары

милиметров до пары десятков милиметров.

4. Это расширение компенсируется пружиной, которая (желательно) с равномерным усилием поддерживает степень натяжения струны при ее нагревании. Тоесть струна на себе

постоянно испытывает усилие натяжения от пружины.

5. С ростом температуры нагрева струны уменьшается ее механическая прочность.

6. При досижении определенной степени нагрева усилие пружины может стать больше чем прочность струны и произойдет растягивание струны.

7. С увеличением длины струны, уменьшится натяжение пружины и таким образом уравновесится новое натяжение пружины и новая длина струны.

8. Растяжение струны не происходит равномерно по всей длине а чаще всего происходит локально. Тоесть на небольшом участке за счет вытягивания струна уменьшается в диаметре.

9. За счет уменьшения в диаметре на этом участке струны возрастает сопротивление и сила тока, и соответственно этот участок нагревается больше других, еще больше размягчается

и в конечном счете на этом участке происходит обрыв струны.

Как видно из описания процесса переломным моментом является пункт 6. Тоесть очень важно не допустить перегрева струны. Идеальным нагревом можно считать такой, при котором

при данных условиях (материал струны, ее толщина, длина и жескость пружины), струна будет максимально нагрета но при этом не будет удлиняться в процессе включения-выключения.

А проконтролировать это просто: Обратить внимание на степень натяжения пружины при выключенной струне. От резки к резке пружина должна быль одной и той же длины.

С контролем растяжения струны понятно, как определить необходимую степень нагрева струны, ведь перегрев струны будет вести к ее обрывам, повторному натяжению, переделке

файла и запуску резки заново. И наоборот правильно нагретая струна может служить до полугода и более.

Из практики, за критерий температуры нагрева струны, была взята температура кипения обрабатываемого пенополистирола. И выставляется нагрев очень просто:

1. Натягиаем новую струну.

2. Выкручиваем ручку регулятора нагрева на блоке управления против часовой стрелки до упора.

3. В главном меню командой HEAT включаем нагрев струны.

4. Поднося кусок пенополистирола к струне и понемногу поворачивая ручку регулятора по часовой стрелке добиваемся оплавления пенопласта. После оплавления на струне остаются капли

расплавленного пенополистирола.

5. Осторожно добавляем нагрев до степени кипения этих капель. Кипение должно сопровождаться неинтенсивным дымлением. Этого достаточно.

Нагрев струны выставляется единожды посля натяжки струны и при резке его менять не рекомендуется. Можно осторожно в очень небольших пределах его корректировать, чтобы избежать перегрева и обрыва.

Скорость резки FXY.

Это скорость в мм/мин, с которой струна движется по контуру заданному в УП. Приняв положение что нагрев струны у нас параметр практически неизменный,

(условно будем считать что нагрев идеальный), качества реза будем добиваться изменением скорости резки. Рассмотрим упрощенно процесс идеальной резки:

1. Струна натянута между двумя точками на каретках условно в идеальную линию.

2. Каретки, управляемые системой, совершают перемещения в координатной плоскости XY.

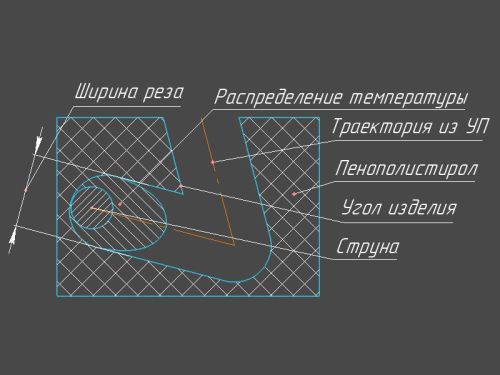

3. Струна имеет темперарурное поле, диаметр которого в несколько раз больше диаметра струны и температура в котором уменьшается от центра к наружному краю.

4. Процесс реза приблизительно будет выглядеть так как изображено на Рисунке 15. Наибольший отбор температуры от струны будет в точке касания струны и пенопласта, это точка,

которая разделяет материал, далее по мере оплавления струна будет погружаться в материал «дожигая» его по бокам от себя. И даже пройдя определенное место в материале,

струна будет продолжать действоать на него непродолжительное время своим температурным полем. Таким образом ширина реза всегда будет больше диаметра струны.

Для пользователя станка, в конечном счете, будут важны лишь ширина реза и четкость углов изделия. Это те критерии по которым мы будем оценивать наш процес реза.

При идеальном резе: ширина реза будет минимальна, стремящаяся к диаметру струны, все углы изделия четко выражены.

Скорость резки слишком высока: тепловое поле струны за время нахождения на каждом отрезке контура не успевает оплавить материал находящийся на нем.

В итоге, струна не успевает следовать за каретками, из линии она превращается в дугу и наблюдается «эфект скакалки», когда каретки уже прошли этот участок контура, а

струна с опозданием их догоняет. На изделии это выглядит так: ширина реза маленькая, отсутствует четкость углов контура, тоесть острые углы закругляются. Решение - понижаем скорость.

Скорость резки слишком низкая: тепловое поле струны за время нахождения на каждом отрезке контура не только успевает оплавить материал находящийся

на нем но и «дожечь» его остаточным воздействием. На изделии это выглядит как излишне широкий рез, углы хоть и четкие но малые элементы излишне оплавлены. Материал в зоне

резки в раковинах. Решение - повышаем скорость.

В конечном итоге скорость резки (при условии неизменного нагрева) - это параметр подбираемый экспериментально и зависящий от таких факторов:

- температура в помещении

- плотность пенопласта

- качество сырья пенопласта

- влажность пенопласта

- материал, диаметр, длина струны.

Хорошая новость в том что работая при постоянных перечисленных факторах, скорость будет постоянна и не будет требовать подбора.